三一重工:中国智造如何穿越周期,征服未来?

三一重工是中国工程机械行业的领军企业,在全球市场中处于前五位。2008年前后,中国工程机械行业迎来一轮发展周期,三一重工实现了研发能力与市场份额的巨大突破,借助大数据和物联网技术,挖掘机的每一次“挥铲”、起重机的每一次“吊装”,都形成数据痕迹。这些展现中国基建的“真实运营情况”的大数据资源被称为“挖掘机指数”,成为国务院案头的“中国基建晴雨表”, “数字化”背后所蕴含的巨大能量正推动三一重工不断向前发展。

2020年11月,北京大学光华管理学院张建君教授、研究员王小龙撰写的案例《“不翻身则翻船”——三一重工如何通过“数字化转型”穿越周期,征服未来》正式入库。

本案例通过一手访谈,对三一重工及三一集团的“数字化转型”进行了提纲挈领的陈述与描绘,对三一重工“灯塔工厂”、“树根互联”、“三现数据”、“智能制造”等领域的成果,尤其是背后决策的原因、过程、共识,进行了较为准确的表达。本案例适用于商学院创新、战略、数字化转型、产业互联网、工业4.0等相关主题课程。同时也有助于读者了解传统工业制造业数字化转型等相关主题。

以下内容为案例文本的部分摘选。

如何穿越周期?

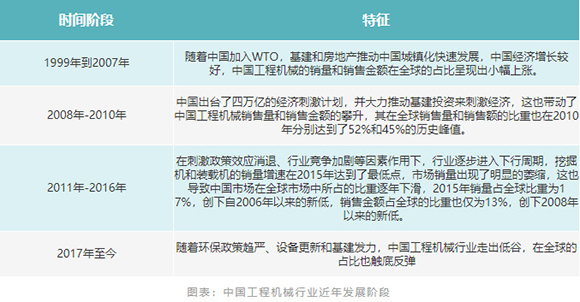

工程机械行业具有很强的周期性,其发展情况与宏观经济环境、基建投资、房地产投资密切相关。从全球角度来看中国工程机械行业十余年的发展,可以分为以下几个阶段:

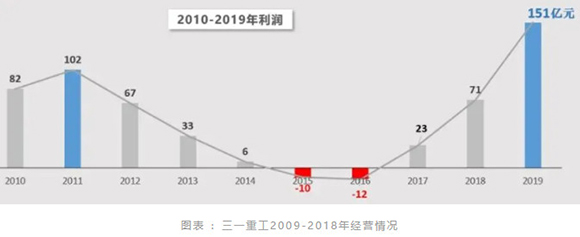

三一重工的经营数据,也从一个侧面佐证了行业的周期性特征。2015年和2016年,三一重工销售额大幅降低,距离2011年高点甚至缩水52%,但员工工资要支出、各项费用不断提高、资产负债率、库存周转率等财务指标也相应恶化,这直接导致了多年未见的亏损和赤字。

如何“穿越周期”,成为三一重工和中国工程机械行业最关心的问题。实际上也是决定企业生死的最核心问题。

“多年数据积累而成的‘挖掘机指数’,让我们首先看到了数字化中蕴含的巨大可能。”三一重工相关负责人表示:因为市场周期说到底是一个供需关系的变化与平衡过程,而透过数据,各个细分市场的开工情况反映了当前及未来一段时间对工程机械的需求,大量机器设备的运转情况也能一定程度反映其更新周期,这些既然可以为国家宏观决策提供依据,自然也可以指导企业对机器设备的市场销量做出有效预测,这在一定程度上能够实现对行业周期的把握。”

三一重工发现,行业的“周期”受到大量宏观因素的影响。而企业的“周期”,则更多来自微观环境。例如,如果在行业增长期,生产繁忙,产品供不应求,企业自然会招聘大量工人,但员工不可能随意解聘,衰退到来时,这一部分“固定成本”将无法根据市场情况进行有效调整。此外,当行业进入下行周期,竞争环境会迅速恶化,卖方市场向买方市场转化,价格战将首先打响,没有“成本领先”优势的企业会迅速被拖垮。

如何迈开数字化脚步?

2013年,德国在当年的汉诺威工业博览会上,正式推出了“工业4.0”的概念及相关国家战略,这被认为是打响了全球“第四次工业革命”的发令枪。其核心含义是指利用物联信息系统,将生产中的供应、制造、销售等信息数据化,进而智能化。

在生产层面,通过嵌入式的处理器、存储器、传感器和通信模块,把设备、产品、原材料、软件联系在一起,使得产品和不同的生产设备能够互联互通并交换命令。在这一命题下,“智能工厂”将实现“智能生产”。在生产之外的层面,除了产品和机器的互联,工业4.0还将实现工厂、消费者、产品、信息数据的互联,最终实现万物互联,从而重构整个社会的生产方式。

“我们被深深的震撼和触动了。”三一重工相关负责人表示:“三一从事制造业几十年,也一直是中国工程机械领域的领军企业,而且直接面对国际巨头的市场竞争,所以看到国外这么强的制造能力,这么宏大的发展思路,我们深感压力,同时也为行业还有如此巨大的发展空间而感到兴奋。”

2015年5月,《中国制造2025》正式颁布。中国制造业有了自己的核心行动纲领。三一重工在实现了企业管理信息化的基础上,开始在全国范围内陆续建成了一批具有世界先进水平的智能化工厂。“数字化首先带来了管理能力的巨大提升,它完全把管理带到了另一个新的层次。”三一重工相关负责人表示:“以往有一段时间,集团陷入了‘产能’总是不够的怪圈。因为市场需求旺盛,产品供不应求,所以我们总是处在一线不断要求总部投资建厂、增加生产制造设备的过程中。但当智能工厂及原有工厂设备开始全面数字化以后,原有的设备到底是否满负荷运行?工人和机器是如何排班与如何配合的?‘黑箱’被打开,一切‘洞若观火’……在某个产品的生产上,我们没有增加设备,工人的劳动时间只是略微增加,却实现了2倍的产能提升。这让全集团上下都感受到了数字化对制造企业带来的效益提升。”

通过图像识别系统和5G传输网络,对人员,系统可以识别其是否在正常操作机器,进行生产,可以根据工作安排,发放入场许可,明确人员岗位与人员需求,结合越来越多的无人化机器制造现场,最大限度减少了人力浪费;对物料,系统可以识别其是否按照规定数量,放置在规定位置,可以自动在全域范围以最优配置进行调动和储存;对机器设备,系统可以识别其运转情况,并科学的“调度”生产能力,实现最优的排班组合……管理为效率服务,而数字化的智能工厂,实现了“全穿透式”和“全盘考量”的透明化管理,基于数字之间的组合与智能决策,相比传统方式产生了巨大的经济效益。

三一重工的“灯塔工厂”

在业界,第四次工业革命已经成为普遍共识。因此,业界将规模化应用了“第四次工业革命”的相关技术,率先大规模地运用了先进的技术与创新的管理方式,拥有多项成功案例、有可扩展的技术平台,具有引领产业变革的标志意义的这些“真实生产场所”称为“灯塔工厂”。全世界都在期待它们如灯塔一般,照亮前路,在一个个未知领域驱散迷雾,引领人类走入新的文明纪元。

在一系列试点取得意想不到的成果之后,三一重工的“灯塔工厂”项目,及所有生产设备的互通互联、所有工厂的“智能化”,开始在全国范围内铺开。三一重工计划在2020年开始,陆续将所有工厂改造为“灯塔工厂”。

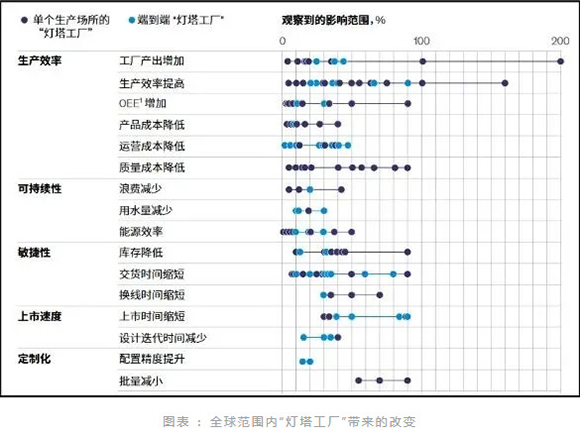

根据麦肯锡对世界范围内各类制造业“灯塔工厂”的综合测算,“灯塔工厂”改造完成后,产能将提升 50%,人力需求减少60%,场地压缩 30%。三一重工也定下了“3000亿销售收入,3000名工人,30000名工程技术人员”这一具有“三一”特色的“数字化”战略2025年阶段目标。

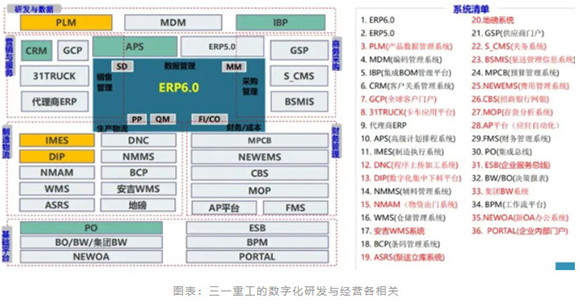

2020年,三一重工还与达索系统公司合作,部署了MOM(Manufacturing Operation Management),即“制造管理系统”,这种系统被视为传统MES(Manufacturing Execution System)即“制造执行系统”的升级版。项目由三一集团、达索系统(中国)公司联合开发,将成为未来“灯塔工厂”的统一管理平台。三一集团执行总裁易小刚先生还表示,新系统上层连接着PLM(Product Lifecycle Management),即“产品生命周期管理平台”、WMS(Warehouse Management Systems),即“仓库管理系统”等多套系统,下层连接IOT平台,是智能工厂生产制造的“指挥大脑”。通过打通生产、质量、物流、库存等生产环节,与产线自动化设备深度集成,MOM将建立统一生产数据模型,将排产进一步细化到人和设备,真正实现生产过程的全数字驱动,推动三一的生产制造“由局部智能迈入全面智能”。

“整个数字化、智能化的过程中,我们面对两大挑战”。三一重工相关负责人表示:“一方面在于人才、一方面在于共识”。

具体看人才层面,2018年,根据财报,三一重工员工总数17383人,其中生产人员10339人,当年销售收入630亿元人民币,利润151亿。相比2010年,三一重工员工总数42367人,生产人员24221人,当年销售收入339亿,利润68.9亿。与2010相比,2018年三一重工以42%的生产人员,创造1.8倍收入,2.1倍利润。同时2019年,全集团并未增加设备,产值同比再次提升45%……“数字化”带来了企业核心竞争力的巨大提升。而当前面对“数字化”课题,主要的人才问题在于缺少“既懂工业技术,又懂数字化技术”的复合型人才。

“因为说到底各种程序要为各个制造流程和制造工艺服务,三一的制造与汽车等行业的批量模块化生产不同,三一是典型的离散式制造,即产品的生产过程通常被分解成很多加工任务来完成。每项任务仅要求企业的一小部分能力和资源。当前,每年在工艺上的研发和投入又带来了大量工艺流程的优化和改进,所以‘数字化’要将IT和OT(Operational Technology),即‘工厂内的操作技术’,两者结合起来,这需要复合型人才。实际上未来过度一段时间,IT知识和工艺知识,应该说是‘数字化制造’或说‘智能制造’从业人员的标配。”

三一集团的“树根互联”

以数字化而言,如果说“灯塔工厂”是三一重工数字化转型的典型代表,那么“树根互联”则从另一个层面,诠释着中国制造业的代表企业,究竟如何来理解数字化,如何来做出行业发展的终局思考。

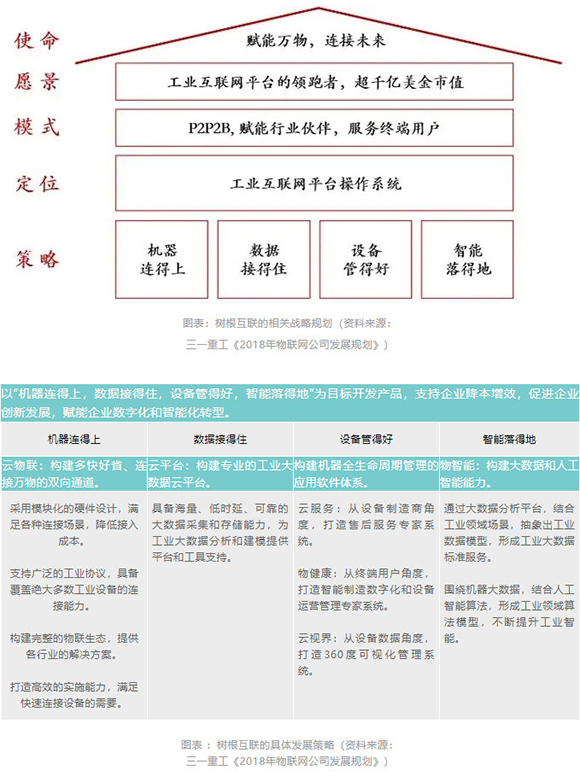

2016年,三一就已经通过数据观察到了行业景气周期即将到来,投入重金孵化了“树根互联”项目。简单来说,“树根互联”就是希望将三一的设备互联模式,复制到制造业的其他各个行业中去。让其他领域,也拥有设备互联、数据互通的能力,从而能够实现设备生命周期管理、设计研发数字化、生产制造数字化,售后及维修服务可预测等一系列数字化时代的工业能力,打造出一个普适于中国制造业的,自主可控的工业互联网平台。

基于此,“树根互联”开展了一系列探索与经营。以“连接机器”为核心,截至2020年4月,“树根互联”已经接入各类工业生产设备超66.8万台,形成了包括工程机械产业链、铸造产业链、注塑产业链、纺织产业链、定制家居产业链等在内的20多个产业链工业互联网平台,赋能达81个细分行业,连接超5000亿资产。在此基础上,“树根互联”也推出了一系列商业化产品,简言之,“覆盖95%主流工业控制器,支持600+种工业协议解析,适配100%国际通用硬件接口,可为用户提供设备一站式快速接入……在单台设备数百元的投入即可通过数字化、智能化,获得上万元增值,潜在提升收入可达10%-50%。”

三一的“共识”精神

2018年3月5日,三一集团董事长梁稳根先生参加全国两会,首次提出,“数字化转型,不翻身则翻船”。梁稳根认为,三一集团没有别的选择,不能实现数字化升级肯定就“翻船”,转型升级成功就会“翻身”。“两翻”理论从此风靡中国产业界。

三一集团认为,今天,三一正处在两大旷世机遇的交汇点上,第一是中华民族伟大复兴的中国梦,第二是人类的第四次工业革命。这两大旷世机遇叠加,三一的各级经营者需要在一些方面达成新的共识。梁稳根对内部表示:“第一个基本共识,就是对经营环境的理解,整个团队要达成充分的共识。”

对数字化理解的共识

有人讲,我们的竞争对手不是同行而是这个时代,是技术的进步,时代的变迁会把你“打死”。我经常讲三一要么翻船要么翻身,大家是否认同?如果是一致的看法,我们就应该采取一致的行动,充分地、发自内心地去拥抱它、理解它,让自己成为数字化专家,把数字化技术运用到经营的各个环节中去。”

对技术路线理解的共识

“如果大家认为无人化、电动化是必然之路,那么今后整个工程机械的零部件都会发生根本性的变化,我们就要早做准备。”

对周期和风险理解的共识

“上一轮周期,公司遭受一百多亿的货款损失,当时大家都是异口同声认为风险很小,放松了警惕,这是反面的共识。我们也有正面共识,就是对中国的发展、对工程机械的发展充满了信心,大家都认为工程机械未来有无限的前景。现在我们知道工程机械是有周期的,经营是有风险的,我们对风险的共识,就是要严厉的控制。但我们的风险控制不能对市场占有率让步……。”

不难看出,穿越行业周期,乃至穿越国家经济的宏观周期,是三一重工数字化所肩负的核心使命。而以此为基础,处在两大旷世机遇的交汇点,三一重工通过数字化,正在打造此后十年的增长之匙……对于过往,三一集团已将其凝练为“穿越熔炉,波澜壮阔”这八个大字,而对于未来,与“周期”的再次交锋无可避免,三一力求通过“数字化”与“国际化”,来等待、迎接、甚至拥抱这个“老朋友”的到来。